DAIWA CYCLEスタッフの金子です! だいぶ前回のコラムから間が空いてしまいました…。 楽しみにしていた方(いるのかな!?)、すみませんでした。汗 さて、今回はどうやってカーボンの繊維からロードバイクを作っているのかご説明したいと思います。

ロードバイクの製造工程(カーボンフレーム)

まずは、こちらの動画を見てください。

これは世界最大級の自転車メーカー・GIANTのカーボンフレームの製造工程を示した動画です。

ではここから、ひとつひとつの工程を見ていきましょう。

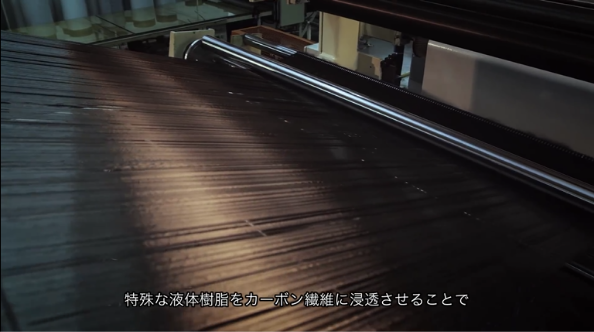

炭素繊維の束から

シート状に繊維を並べて

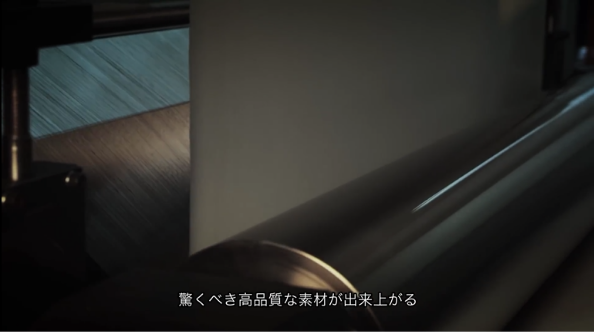

樹脂に浸してシートを成型します。

このシートを「プリプレグ」といいます。

使っている樹脂は熱をかけてから固まるので、このプリプレグはサランラップみたいに芯に巻き付けて使うことができるくらいしなやかで、カッターナイフやハサミで切る事ができるくらいの代物です。

通常、このプリプレグは素材メーカーから購入するというのが一般的なのですが、GIANTでは自社工場で炭素繊維からプリプレグを作っているようですね。

ちなみに、プリプレグは常温保管だとすぐに使えなくなってしまうので、冷蔵・冷凍保管しないといけないという面倒くささがあります。

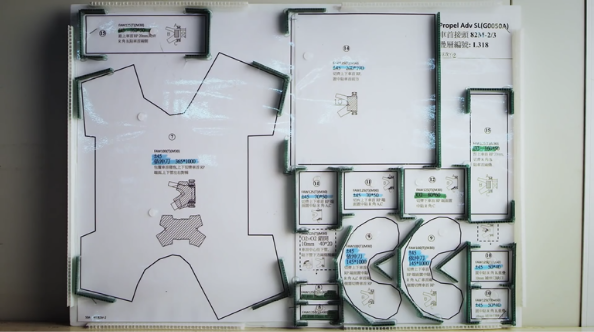

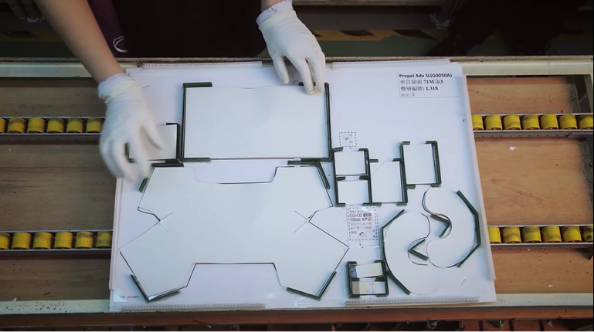

プリプレグをクッキーみたいに型抜きしてますね。笑

こうやって、場所に合わせてプリプレグを色々な形にカットして

抜け漏れが無いように並べます。

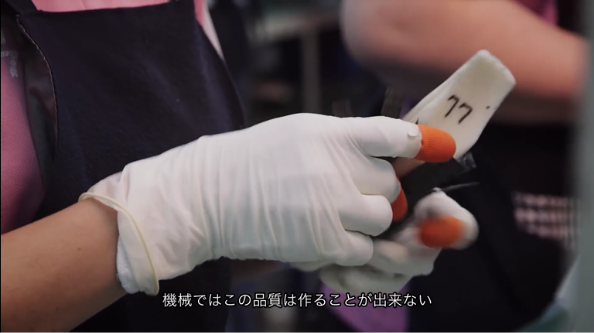

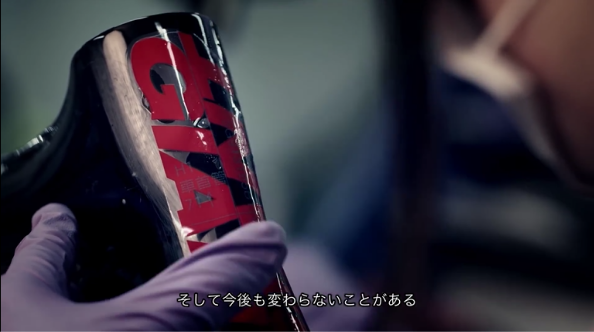

それを樹脂製の型(「77」と書いてあるモノ)に貼り合わせていきます。

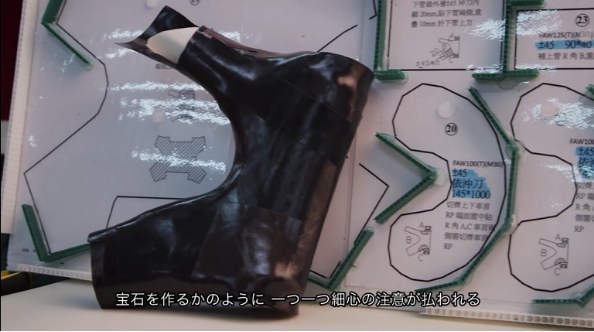

そして、見事にヘッドチューブの形が出来上がりました。

同じようにして、その他の部分も形を作っていきます。

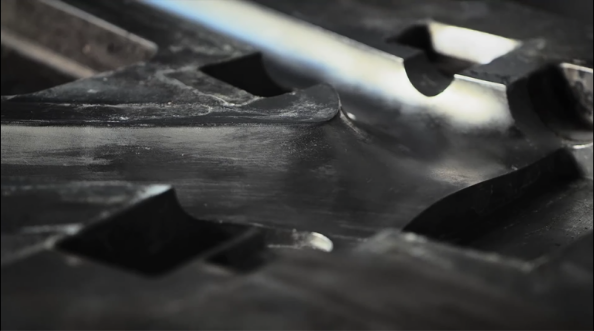

続いて、金型の登場。

金型に先ほど作ったパーツをはめ込んで

蓋をして加熱・加圧して成型します。

ちなみに、この加熱の過程で芯として使っていた樹脂は溶けて流れ出るので

中身が空洞になります。

そうやって出来たフレームを研磨して検査。

場合によってはレントゲンまで使って見えない部分のチェックをすることもあるようです。

検査をパスしたものについては塗装・デカールが貼られ、

ボトルケージの台座が取り付けられ、

自転車として組み立てられ、工場に出荷されていきます。

ざっと、カーボンフレームの製造工程を追ってみました。

製造における細かいノウハウはたくさんあるのだと思いますが、

一番のキモはプリプレグを貼り合わせていく工程で、

この作業がカーボンフレームの性能を決めていると言っても過言ではありません。

プリプレグには炭素繊維の向きがあるので、

それを90°、45°などと変えて貼ることで全方向に強いフレームを作ります。

どの部分にどの方向に張り付けたらいいのかということを設計するノウハウも重要ですし、

それを継続して作っていく熟練された技術者がいるかどうかということも

高い品質のフレームを作っていく上では重要な要素です。

織物カーボン

ちなみに、フレームを作っていく時には基本的に一方向に炭素繊維が並んでいるUDプリプレグをメインで使うのですが、それでは見た目が美しくないということもあって一番外に織物プリプレグを張り付けることが多く行われています。

やっぱり、あの織目があるとカーボンだとわかりやすいですよね。

金子が乗っているロードバイクもまさにそんな積層になっています。

ちなみに、このフレームはRTM製法という作り方をされており、プリプレグを貼って作られたものではありません。

ただ、最近は軽量フレームブーム?で「見た目よりもカタログ重量」ということで、この化粧用の織物カーボンを省いてしまうメーカーも多くあります。

こういうフレームが出てきた当初は、「作りが悪いんじゃないか」「不良品をつかまされた」と感じられる方がいらっしゃったのですが、決してそういうわけではありません。笑

むしろ、そのようなフレームを見た時には「あぁ、見た目よりも性能を重視するメーカーなんだな」という見方をしてみましょう。笑

おわりに

今回はどうやってカーボンフレームができているのかをご紹介しました。

ロードバイクを選ぶ上では知らなくてもいい知識が満載の「ロードバイクの選び方」コラムですが、まだまだ続きます。笑

次回はこの技術革新がロードバイクメーカーにどのような影響を与えたのかについて書いていきたいと思います。